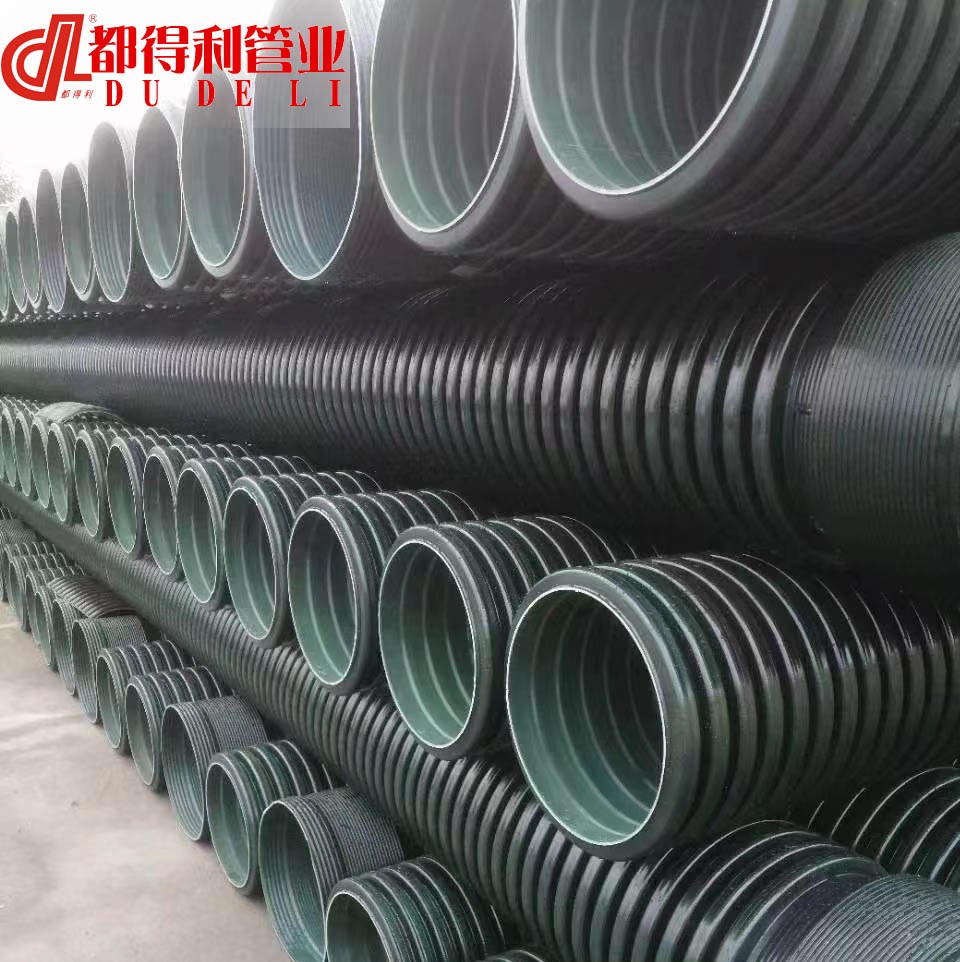

衆所周知,波紋管壁厚越厚,承載能(néng)力越高。波高越高,承載能(néng)力越低。波距對承載能(néng)力影響不大。在壁厚相同、波高相同、波距相同、滿足相同工(gōng)作(zuò)壓力的情況下,多(duō)層波紋管的補償能(néng)力大于單層。下面小(xiǎo)編就給大家介紹一下四川波紋管的兩種常用(yòng)成形方法是怎樣的?

波紋管的成形是一個塑性成形過程,在小(xiǎo)空間内産(chǎn)生較大的變形,其變形機理(lǐ)更為(wèi)複雜。成形過程主要通過管坯内部的壓力q作(zuò)用(yòng),導緻模具(jù)中(zhōng)管道的塑性變形。對于中(zhōng)小(xiǎo)直徑波紋管,常用(yòng)的成形方法可(kě)分(fēn)為(wèi)以下兩種:彈性體(tǐ)填充擠壓成形方法和液壓成形方法。

彈性體(tǐ)膨脹形成。

這裏提到的彈性體(tǐ)主要是指橡膠或液體(tǐ)介質(zhì),如水動的橡膠或液體(tǐ)介質(zhì),如水等。

擠壓沖頭将彈性體(tǐ)(膨脹介質(zhì))封閉在管件的内腔内,成型時,兩端擠壓沖頭相對移動,驅動管道和内部彈性體(tǐ)向中(zhōng) 心擠壓,根據體(tǐ)積不變的原理(lǐ),強

性體(tǐ)會壓迫管壁流向模具(jù)腔,形成模具(jù)約束後形成的形狀。其成形力通過擠壓沖頭的運動由彈性體(tǐ)傳遞給管件。受擠壓沖頭密封效果和彈性體(tǐ)傳遞壓力能(néng)力的影響,成形結果和成形質(zhì)量難以控制,隻适用(yòng)幹制造小(xiǎo)變形波紋管件,即波峰低、波距大的波紋管。如果變形過大,很(hěn)容易造成管壁變薄、褶皺等缺陷。這種成形方法主要用(yòng)于對波紋管質(zhì)量要求低的産(chǎn)品生産(chǎn)。目前,國(guó)内大多(duō)數波紋管制造商(shāng)都采用(yòng)這種方法。

波紋管液壓成型。

液壓成形方法的主要特點是其成形介質(zhì)是流動性好的液體(tǐ),如水、液壓油等。衆所周知,液體(tǐ)能(néng)均勻地将力傳遞到接觸面上,力的方向與接觸面相同。成形力由單獨的液壓系統提供。

帶壓液體(tǐ)通過特殊通道進入坯管,形成均勻穩定的壓力場,其尺寸由匹配的壓力系統控制。由于成型過程受力均勻穩定,波紋管質(zhì)量易于控制。目前,世界各大汽車(chē)制造商(shāng)都采用(yòng)這種成型方法生産(chǎn)空心管零件。

好了,關于四川波紋管的兩種常用(yòng)成形方法小(xiǎo)編就給大家介紹到這裏了。更多(duō)詳細的知識,歡迎關注我們,或者在線(xiàn)交流,我公(gōng)司竭誠為(wèi)您服務(wù)。

當前位置:

當前位置: